前回は車体構造に求められる要件から、使うことになりそうな部材、目標となるサイズ、採用すべき部品等を明らかにする作業を行いました。

今回はその情報を元に、3次元CAD上で仮モデリングをしてみて、どのような外観になりそうか見てみようと思います。

車体フレームのモデリング

これについては何も難しいことはなく、長さ210mmのアルミフレームとコーナーブラケットを組み合わせる作業になります。

サスペンション・防振機構の整備

これは結構難しかったです。

本格的なサスペンション機構は辞めたとは前回話しましたが、それでも始めは押しバネくらい仕込んでみようかと思っていました。

ただ、バネ長が変わる分のストロークのリニアガイド(とでも言うのかな)をあまりうまく作れる気がしなかったんですね。

ガイドになるシャフトと、リニアベアリングやカラーを使うんでしょうが、ちょっと難しそうです。シャフトもちょうどいい長さのモノが無いし。

というわけで前回もチラッと書いた防振ゴムのような弾性体を仕込んで、そもそもホイールブラケットと車体の構造を疎にする形としました。初志貫徹です。

具体的には以下のような機構にします。

車体とブラケットが車体上下方向に自由に動く構造にしておき、更に予め10mm程度の隙間を空けておき、その部分にゴムスポンジや防振ゴム等の柔らかい弾性体の素材を挟んでおくことでサスペンション機能を持たせます。

車体前後方向(画面手前⇔奥行き方向)の固定がこのままではできませんが、それについては別部品としてストッパのような部品を設けることにします。

以上を踏まえてモデリングすると、以下のようになります。

モータ・ホイールマウント部品のモデリング

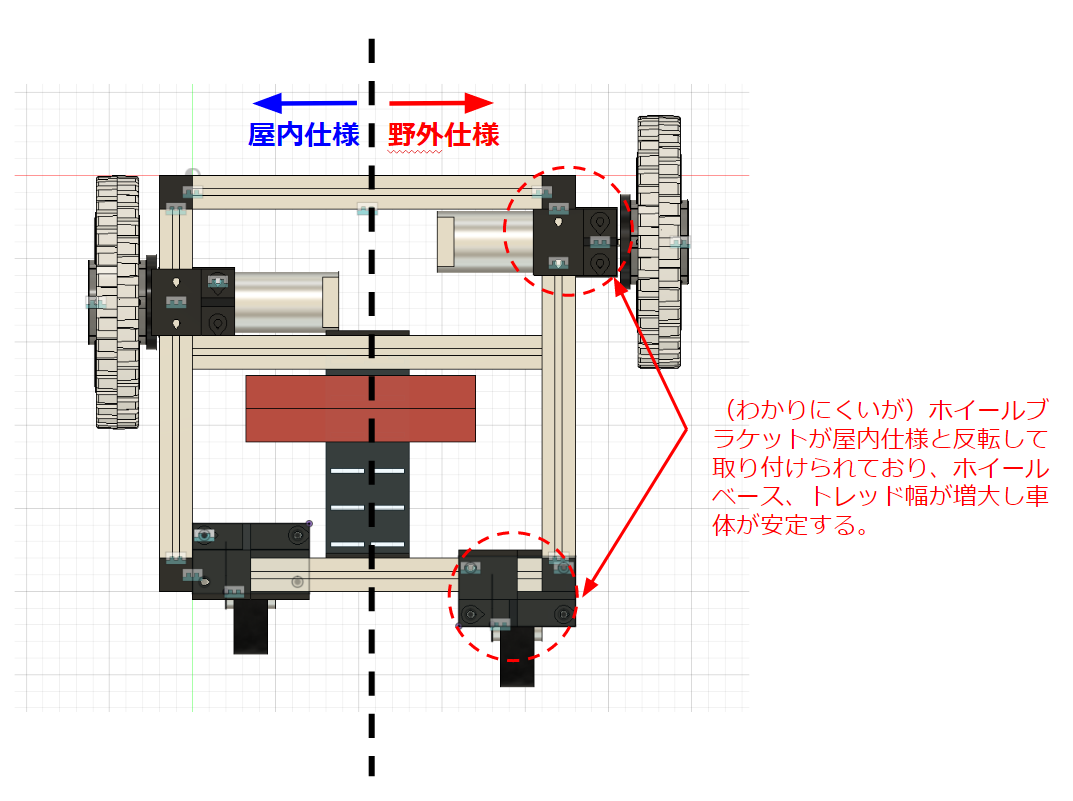

これは完全な偶然の産物ですが、左右の部品を入れ替えたり、取り付け方向を逆にすることでホイールベース、トレッド幅を増減させることができるようにしました。下図は右半分がホイールベース、トレッド幅が大き目で車体が安定する野外仕様、左半分が同じく小さ目で車体がコンパクトにまとまる室内仕様です。

野外仕様だとブラケットの取り付け部と車輪の接地部の距離が離れるため、車軸やブラケット部品に対する強度・剛性の要求が厳しくなるという難点があります。今回はブラケット部品を3Dプリンタで作成するため強度に不安がある上、前述の防振・サス機構も同じブラケットが摺動部を担うため、このギミックが上手く機能するかは正直4:6くらいで分が悪いような気がしますが、折角思いついたのでこのまま行ってみようと思います。

各部品のCAD上での組付け・仕上げ

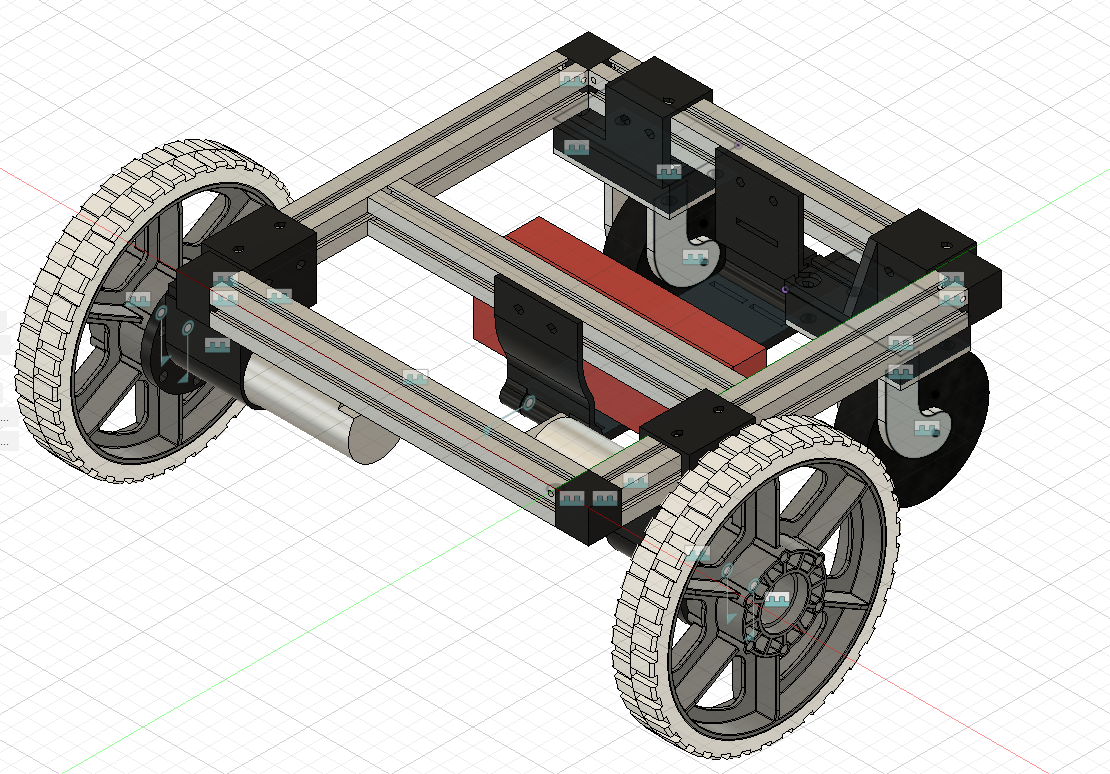

以上で説明したことを取り入れつつ、3Dプリンタで作成予定の部品については積層造形のし易さ、剛性が足りなくなりそうな部分にリブを追加したりといった小細工を加えてモデリング・アセンブリをしていくと、以下のようになりました。例によって右半分が野外仕様、左半分が屋内仕様です。赤い部品はバッテリです。

最大安定傾斜角度(左右だけでなく、前後も)

野外仕様と屋内仕様でホイールベース、トレッド幅等を比べてみると以下のようになりました。(単位:mm)

| 仕様 | ホイールベース | トレッド幅(前輪) | トレッド幅(後輪) |

| 野外 | 229.8 | 353.625 | 180 |

| 屋内 | 174 | 303.625 | 140 |

それぞれについて、以下のやり方で車体が転倒してしまう角度を計算してみます。

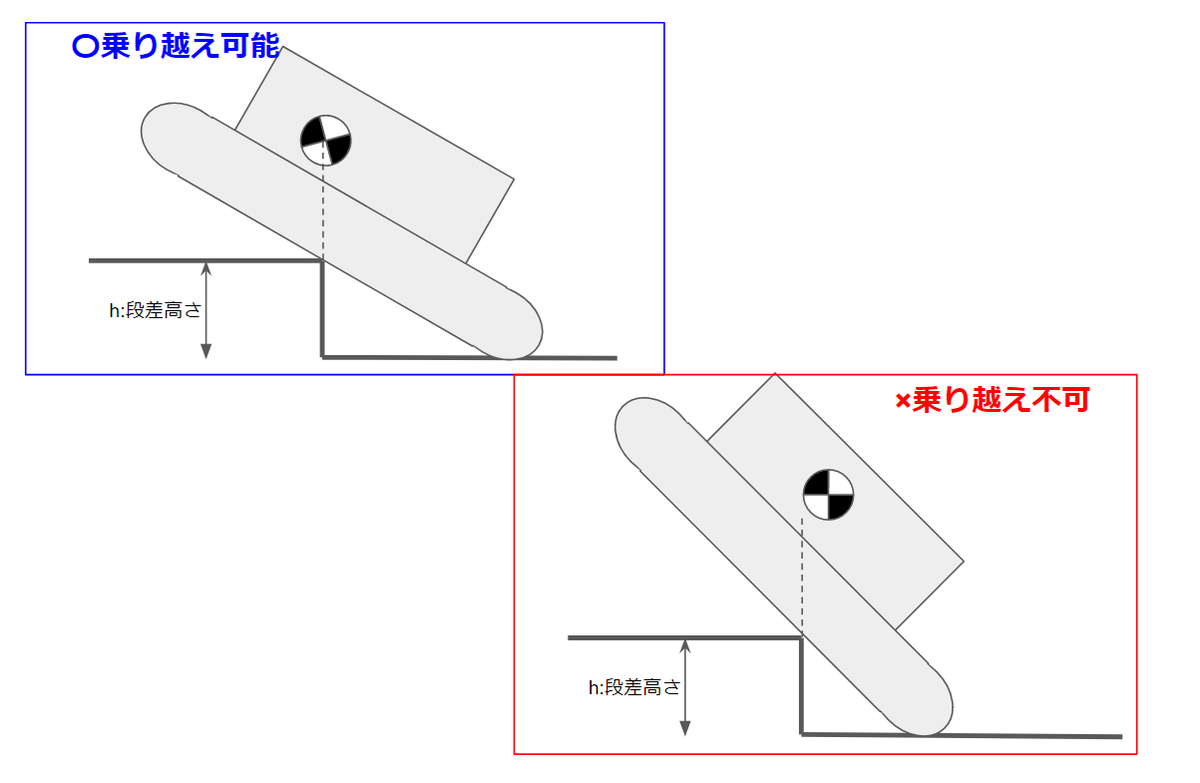

段差乗り越え時や登坂時にこの角度を超えるようだと、車輪直径やモータトルクが十分であっても、そもそも車体が転倒(転覆)してしまい、安定した走行は到底不可能、ということになります。

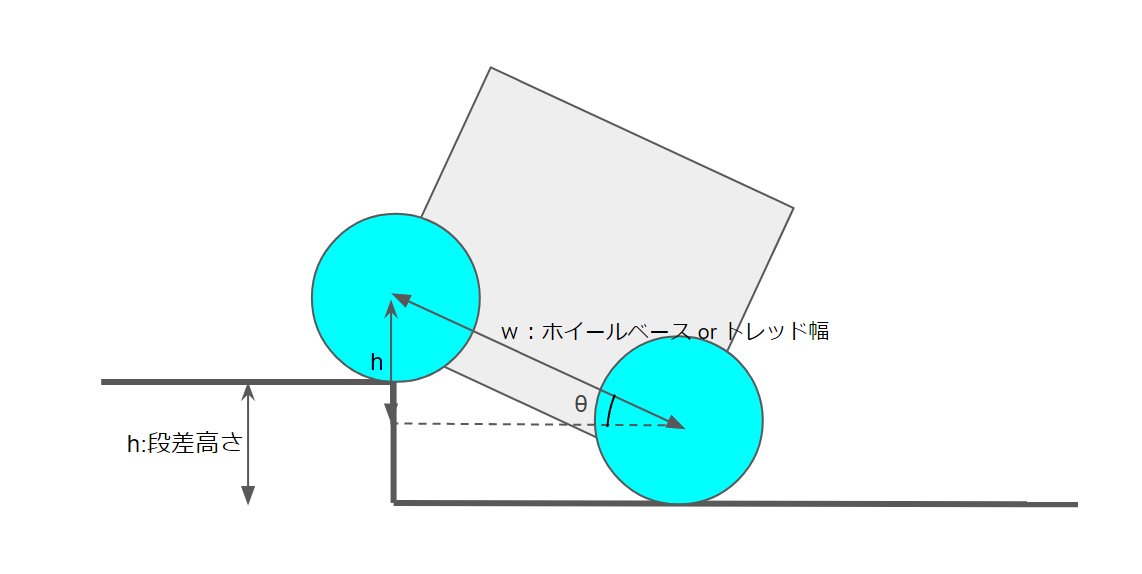

車体が転覆する角度は、慣性力等を無視して準静的に車体を傾けると仮定すると、確かこんな感じだった気がします。

この図のθが丁度限界です。

角度θ = arctan(w/2h)ということになるでしょうか。

試しに、車体の全重量の重心が車体中央、重心高さはその半分の0.3mの位置にあると前提して計算してみると、前後方向、左右方向の転覆角度は以下のようになります。

| 仕様 | 前後方向(°) | 左右方向(°) |

| 野外 | 21.0 | 16.7 |

| 屋内 | 16.2 | 13.1 |

| 野外仕様による性能向上 | 29.6% | 27.5% |

なお、左右方向のトレッド幅についてはより厳しい条件として、幅が狭い後輪の値を基準にしました。

いずれにせよ、野外仕様にコンバートすることにより、最大転覆角度が30%程度増大できることになります。

最大安定傾斜角度と段差高さの関係は以下の図のようになる気がします。前の図と同じ文字を使っているのでややわかりにくいですが・・・この図を元にすると、車体が転覆せずに踏破できる角度は h = w × sinθ と計算できそうです。

従って、今回の仕様の場合は以下のようになります。

| 仕様 | 前後方向(mm) | 左右方向(mm) |

| 野外 | 82.4 | 51.7 |

| 屋内 | 48.5 | 31.7 |

実際は重心高さは0.3mよりかなり低くなると見積もっていますので、もう少し段差が高くても大丈夫だと思いますが、どちらかというとモータパワー、最低地上高、部品強度の面で、乗り越える段差は30mm程度がせいぜいかなあ、と思っています。

ちなみに、最大安定傾斜角度は、自動車用語では左右方向(ロール方向)の話をする際に使われる用語であるようです。

大抵の自動車は縦長で、そう滅多なことでは前後方向(ピッチ方向)に転覆することはありませんから、そもそも用語が無いのかもしれません(詳しくはないですが、パッとは見つけられませんでした)

それから余談ですが、これが装軌車両(クローラ、キャタピラ付車両)だと、最大傾斜角度を取る時点が「前輪が乗り上げた直後」でなく、「車体重心が段鼻を超える瞬間」となり、計算がちょっと複雑になります。

私が一度やってしまったのですが、何も考えずに車体設計をすると、十分な車体強度、モータ出力があるのに、いざ段差に乗り上げると、いつまでも重心が段鼻を超えず乗り上げ完了しないため、やがて車体が裏返ってしまうことになります。

装軌車両のメリットは不整地に強い、と一言で言われますが、実際は軟弱地に強いという言い方の方が近いのかなあ、という印象です。

もちろん、最低地上高を気にする必要が減るという観点では、確かに段差にも強いとは思うのですが・・・それよりも、タイヤだと車重が狭い面積に集中して泥濘地のような場所だと「地面を掘って」しまい先に進めなくなるところ、装軌だと広い面で車重を支えるため車体が地面に埋まらず、またその広い面積で地面を掴めるのでスタックしにくいのかな、と。

まとめ

大まかに車体のモデリングが終わり、なんとなく組み立て後の絵姿がわかるようになりました。

次回はこれを元にして実際に部材を揃え、車体をくみ上げてみようと思います。